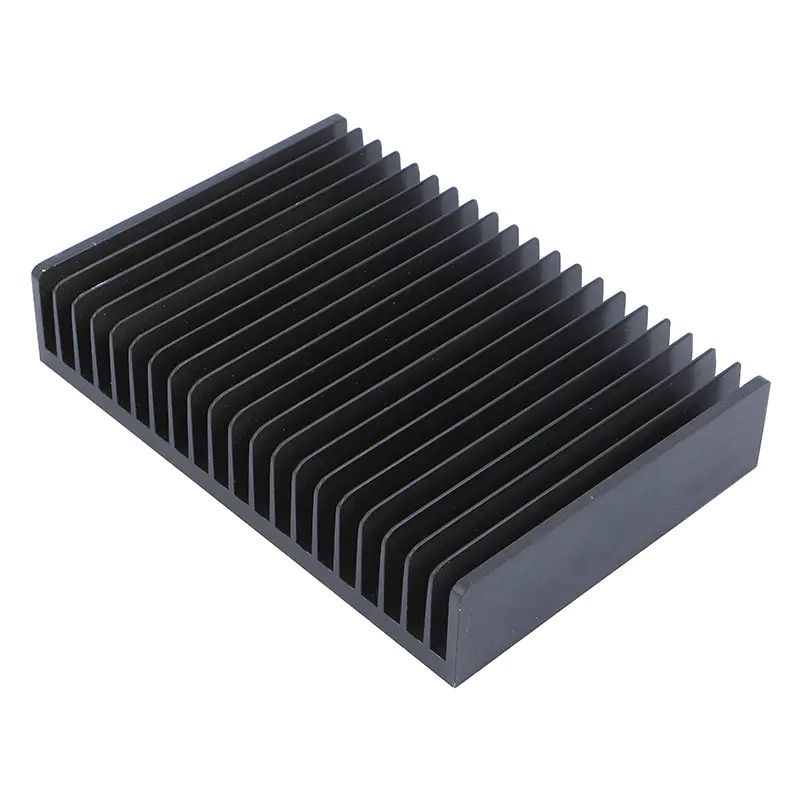

Un disipador de calor extruido es un dispositivo de refrigeración que transfiere principalmente calor de los componentes electrónicos, garantizando así que estos dispositivos no se sobrecalienten. El proceso de extrusión se realiza aumentando el área de superficie del disipador de calor calentando el material (normalmente aluminio) y presionándolo a través de una matriz para formar el perfil deseado. Este aumento de la superficie ayuda a disipar el calor de forma más eficiente.

Proceso de fabricación de un disipador de calor extruido:

Selección de materiales: El material más utilizado es el aluminio debido a su excelente conductividad térmica, peso ligero y facilidad de procesamiento. Sin embargo, también se pueden utilizar cobre y otras aleaciones en aplicaciones que requieren una mayor conductividad térmica.

Proceso de extrusión: en este proceso, se calienta un bloque de aluminio hasta que alcanza un estado semifundido y luego se extruye a través de una matriz hasta obtener la forma deseada. Este método permite a los fabricantes producir en masa disipadores de calor con formas y tamaños uniformes.

Operaciones posteriores a la extrusión: después de la extrusión, el disipador de calor puede sufrir operaciones secundarias como corte, mecanizado o punzonado para lograr el tamaño deseado y agregar características como orificios de montaje o ranuras de montaje del ventilador.

Características principales de los disipadores de calor extruidos

Conductividad térmica: La función principal de un disipador de calor es disipar el calor de los componentes electrónicos sensibles. La conductividad térmica del material utilizado (normalmente aluminio) es un factor clave en la eficacia del disipador de calor. Las aleaciones de aluminio suelen tener una conductividad térmica de entre 150 y 220 W/m·K, suficiente para la mayoría de aplicaciones electrónicas.

Gran superficie: Los disipadores de calor extruidos están diseñados con muchas aletas o superficies extendidas que aumentan el área de contacto con el aire, mejorando así el efecto de disipación de calor. El tamaño, la forma y el espaciado de estas aletas se pueden ajustar según los requisitos del sistema de refrigeración.

Ligero y duradero: el proceso de extrusión puede producir estructuras ligeras y resistentes. El aluminio tiene una gran resistencia a la corrosión y puede mantener la integridad estructural en entornos hostiles, lo que hace que los disipadores de calor extruidos sean ideales para un uso a largo plazo.

Precisión y personalización: los disipadores de calor extruidos tienen un alto grado de precisión, lo que garantiza la exactitud de las dimensiones durante el proceso de fabricación. Esto es esencial para que el disipador de calor se ajuste perfectamente al componente electrónico, maximizando así el área de superficie del disipador de calor y la eficiencia de disipación de calor. Los fabricantes pueden personalizar el perfil del disipador de calor para satisfacer las necesidades específicas de la aplicación e integrar características adicionales, como orificios de montaje o ranuras para ventiladores.

Precisión y tratamiento de superficies

Precisión: El proceso de extrusión es conocido por su alta precisión, que es esencial para fabricar disipadores de calor que puedan ajustarse con precisión a los componentes electrónicos. Las dimensiones y tolerancias exactas son esenciales para el rendimiento eficaz del disipador de calor, lo que garantiza que se ajuste perfectamente al componente que se va a enfriar, maximizando así la disipación de calor.

Tratamiento de superficies

Anodizado: El anodizado forma una película protectora de óxido sobre la superficie del aluminio mediante una reacción electroquímica. Este tratamiento mejora la resistencia a la corrosión, la resistencia al desgaste y la conductividad térmica del disipador de calor.

Pintura: La pintura proporciona una superficie duradera y estética al disipador de calor. También proporciona protección adicional contra la corrosión, algo esencial para los disipadores de calor expuestos a factores ambientales.

Niquelado: para los disipadores de calor hechos de cobre u otros metales, el niquelado puede aumentar la resistencia a la corrosión de la superficie y mejorar la apariencia.

Recubrimiento transparente: algunos disipadores de calor están recubiertos con un recubrimiento transparente para preservar la apariencia natural del metal y mejorar su resistencia a la oxidación.

Estos tratamientos de superficie mejoran el rendimiento del disipador de calor, prolongan su vida útil y mejoran su apariencia.

Aplicaciones de los disipadores de calor extruidos

Electrónica de consumo: Los disipadores de calor extruidos se utilizan ampliamente en productos electrónicos de consumo, como computadoras, teléfonos inteligentes y televisores. Se utilizan para enfriar procesadores, tarjetas gráficas y fuentes de alimentación, lo que ayuda a mantener el funcionamiento sin problemas del dispositivo y evitar el sobrecalentamiento.

Iluminación LED: Las lámparas LED generan mucho calor cuando funcionan, y a menudo se utilizan disipadores de calor extruidos en las lámparas LED para mantener la temperatura de funcionamiento óptima de los controladores y chips LED.

Industria automotriz: En el campo automotriz, los disipadores de calor extruidos se utilizan en diversas aplicaciones, como unidades de control de potencia (PCU), sistemas de gestión de baterías de vehículos eléctricos (EV) y unidades de control electrónico (ECU). Estos componentes requieren una disipación de calor eficaz para evitar fallas por sobrecalentamiento.

Industria de las comunicaciones: En el campo de las comunicaciones, los disipadores de calor se utilizan para enfriar amplificadores de potencia, enrutadores y otros equipos de comunicación de alto rendimiento. El efecto de enfriamiento que proporcionan los disipadores de calor es crucial para garantizar el rendimiento confiable de los equipos de red.

Equipo médico: Los equipos médicos, como máquinas de resonancia magnética, equipos de rayos X y sistemas de diagnóstico, a menudo utilizan disipadores de calor extruidos para mantener su funcionamiento normal y evitar el sobrecalentamiento durante el uso a largo plazo.

Aplicaciones industriales: Los disipadores de calor extruidos se utilizan en diversos equipos industriales, como fuentes de alimentación, controladores de motores y paneles de control, donde la gestión térmica es crucial para el funcionamiento eficiente y a largo plazo del equipo.

Problemas comunes con los disipadores de calor extruidos

Resistencia térmica: En algunos casos, los disipadores de calor pueden no disipar el calor de manera eficiente debido a un diseño inadecuado o a una alta resistencia térmica del material. Esto requiere seleccionar el material adecuado para garantizar que su conductividad térmica sea óptima.

Tamaño y ajuste: Aunque la tecnología de extrusión proporciona una alta precisión, si el diseño del disipador de calor no coincide perfectamente con el componente electrónico, puede resultar en una mala disipación del calor o incluso en un sobrecalentamiento. Por lo tanto, al diseñar, asegúrese de que el tamaño y la forma del disipador de calor se adapten perfectamente al componente electrónico que se va a enfriar.

Flujo de aire deficiente: si el dispositivo electrónico funciona en un entorno con un flujo de aire deficiente o la carcasa del dispositivo es demasiado estrecha, es posible que el disipador de calor no pueda disipar el calor de manera efectiva. En este caso, es necesario asegurarse de que el dispositivo esté bien ventilado para optimizar el efecto de disipación de calor.

Corrosión: aunque el aluminio en sí mismo tiene una buena resistencia a la corrosión, puede producirse corrosión en la superficie del disipador de calor en entornos hostiles, como alta humedad o niebla salina. Este problema se puede aliviar mediante el uso de tratamientos de superficie, como anodizado o pulverizado.

Daños mecánicos: los disipadores de calor extruidos, especialmente aquellos con aletas afiladas, son susceptibles a sufrir daños mecánicos durante la manipulación o la instalación. Se requiere una manipulación cuidadosa durante la producción, el transporte y la instalación para evitar daños físicos que afecten el rendimiento de disipación de calor.

Problema de relación coste-beneficio: aunque los disipadores de calor extruidos tienen un coste relativamente bajo en comparación con otros tipos de disipadores de calor, los costes iniciales de fabricación y producción pueden ser elevados si se requieren diseños personalizados. Sin embargo, realizar pedidos en grandes cantidades puede ayudar a reducir el coste de los productos individuales.

Los disipadores de calor extruidos desempeñan un papel fundamental en los sistemas electrónicos modernos, ya que ayudan a gestionar el rendimiento térmico y a garantizar la larga vida útil y la fiabilidad de los equipos. KingKa puede proporcionar soluciones altamente personalizadas y fabricar disipadores de calor de alta precisión que satisfacen las necesidades de aplicaciones específicas.

Kingka Tech Industrial Limitado

Nos especializamos en mecanizado CNC de precisión y nuestros productos son ampliamente utilizados en la industria de las telecomunicaciones, aeroespacial, automotriz, control industrial, electrónica de potencia, instrumentos médicos, electrónica de seguridad, iluminación LED y consumo multimedia.

Dirección:

Da Long Nueva aldea, ciudad de Xie Gang, ciudad de Dongguan, provincia de Guangdong, China 523598

Correo electrónico:

Teléfono:

+86 1371244 4018