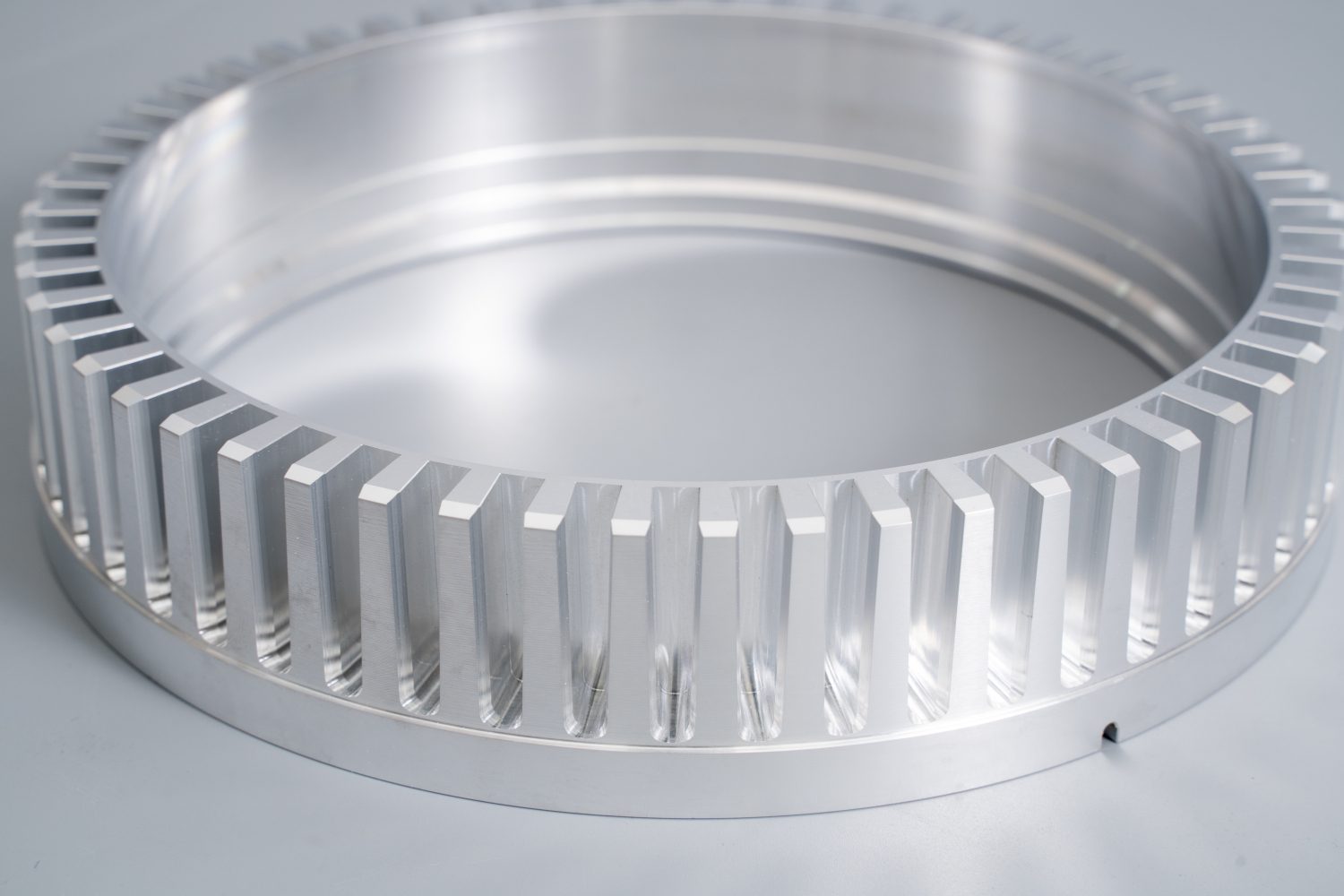

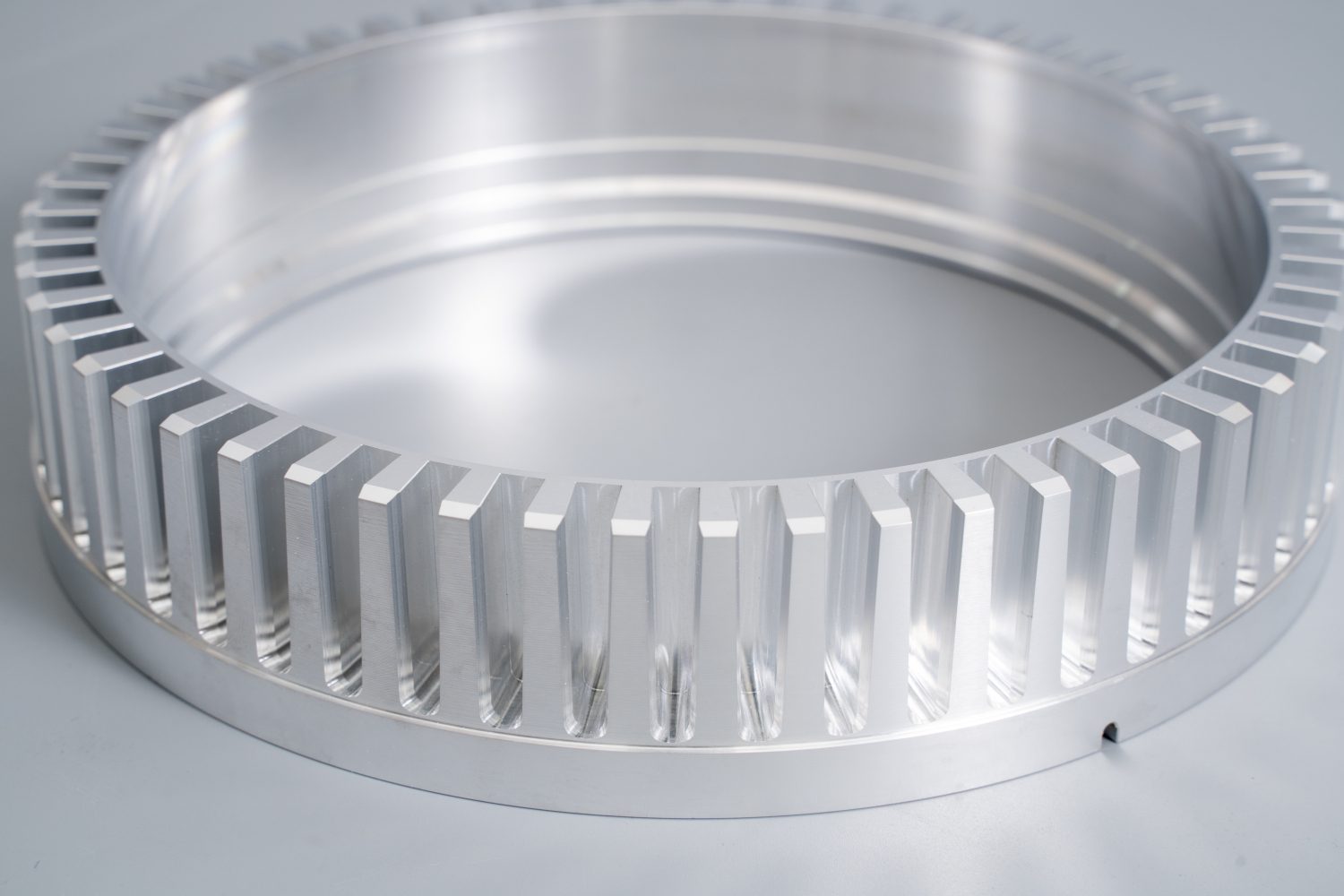

Las piezas del disipador de calor de aletas adhesivas se fabrican utilizando procesos como prensado, soldadura y Unión de adhesivos térmicos. Aumentan la superficie de disipación de calor combinando las aletas con la base para formar una estructura y tienen un efecto de disipación de calor eficiente. Se utiliza principalmente en la iluminación led, estaciones base de comunicación, vehículos de nueva energía y otras industrias. Al aumentar el área de disipación de calor y optimizar la conducción de calor, los componentes del disipador de calor de aletas Unidas pueden garantizar el funcionamiento estable de los equipos de alta carga, evitando la disminución del rendimiento o fallas debido al sobrecalentamiento.

Principales procesos de producción

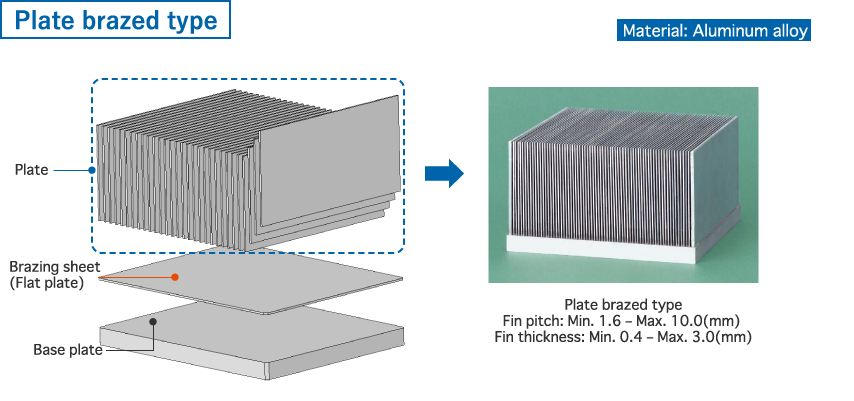

Proceso de prensado: utilice equipos de alta presión para presionar las aletas sobre la base para garantizar una estrecha cooperación y mejorar la eficiencia de disipación de calor. Este proceso es adecuado para aplicaciones con requisitos moderados de disipación de calor.

Proceso de soldadura: soldadura de aletas y bases a altas temperaturas para proporcionar mayor resistencia y conductividad térmica, adecuada para equipos de alta potencia.

Proceso de Unión de pegamento térmico: el uso de pegamento térmico para fijar el disipador de calor a la base, adecuado para equipos de carga ligera y bajo consumo de energía, tiene cierta flexibilidad.

Proceso de plug - in: perforación en la base, inserción de aletas y fijación, adecuado para escenarios de aplicación que requieren diseño personalizado y diseño flexible.

Materiales más utilizados

Aleación de aluminio (como 6061, 6063): comúnmente utilizada en materiales de aleta, con excelente conductividad térmica y procesabilidad.

Cobre: alta conductividad térmica, pero alto costo, generalmente para aplicaciones de alto rendimiento.

Acero: para piezas estructurales con requisitos especiales.

Materiales conductores de calor: puede mejorar la disipación de calor, combinando pasta térmica o pegamento térmico para mejorar la conductividad térmica de la superficie de contacto.

Detalles de producción de piezas de disipadores de calor pegados

Espesor: Generalmente entre 0,2 mm y 1 mm, dependiendo de los requisitos de aplicación.

Distancia: De 2 mm a 10 mm, asegúrese de que el flujo de aire sea suave. Según la aplicación, el espaciamiento de las aletas afectará la eficiencia general de disipación de calor.

Altura: El rango puede oscilar entre 10 mm y 200 mm, dependiendo de los requisitos de disipación de calor y las limitaciones de espacio. Las aletas más altas pueden proporcionar más área de disipación de calor, pero también pueden afectar el flujo de aire estable.

Método de unión:

Unión de adhesivos de soldadura o conducción térmica: es necesario considerar la durabilidad en entornos de alta temperatura.

Compresión: las aletas y la base deben cooperar estrechamente, sin brecha de aire.

Espesor del sustrato: 1 mm a 5 mm. Cuanto más grueso sea el sustrato, más estable será la estructura, pero aumentará la resistencia térmica.

Tratamiento térmico: las piezas de disipadores de calor pegados son tratadas térmicamente (como t6) para mejorar la resistencia y la durabilidad.

Tratamiento de superficie:

Anodización: un tratamiento común de las piezas de aluminio que mejora la resistencia a la corrosión y la resistencia al desgaste, al tiempo que mejora la disipación de calor.

Tratamiento del recubrimiento: el recubrimiento Especial se puede utilizar para mejorar las propiedades de protección o la conductividad térmica.

Precisión de mecanizado:

La superficie de Unión de las aletas y el sustrato debe mantener una alta planitud y acabado para reducir la resistencia térmica de contacto. La tolerancia se controla generalmente dentro de ± 0,05 mm.

Dimensiones y especificaciones de las piezas de disipadores de calor pegados

Tamaño personalizado: kingka admite personalización según dibujos y producción según sea necesario. Se pueden proporcionar varias opciones de tamaño, como la longitud, anchura, espesor de las aletas, tamaño del sustrato, etc., para cumplir con los requisitos de espacio de los diferentes dispositivos.

Normas estrictas de detección

Prueba de rendimiento de disipación de calor: utilice un entorno simulado para probar el efecto de disipación de calor para garantizar que la temperatura de trabajo del equipo objetivo se pueda reducir efectivamente.

Prueba de Resistencia estructural: asegúrese de que la resistencia de Unión de las aletas con el sustrato cumple con los requisitos.

Prueba de durabilidad: prueba de estabilidad en ambientes hostiles como alta temperatura y alta humedad.

Radiadores de unión

El disipador de calor Unido es un disipador de calor eficiente, donde las aletas se unen, soldan o presionan juntas, lo que puede disiparse rápidamente el calor. Son los más utilizados en dispositivos electrónicos como unidades centrales de procesamiento (cpu), unidades de procesamiento gráfico (gpu), módulos de alimentación, módulos IGBT e inversores. El disipador de calor Unido utiliza una combinación de base de cobre y aletas de aluminio para proporcionar una excelente conductividad térmica y garantizar un funcionamiento estable en condiciones de trabajo de alta potencia.

Radiadores de aletas pegadas

Los radiadores de aletas Unidas pueden emitir eficazmente el calor generado durante la operación. En los conductores LED de alta potencia y la iluminación industrial, la Unión de disipadores de calor puede mantener la estabilidad del equipo, evitar el sobrecalentamiento y prolongar la vida útil.

Preguntas y respuestas frecuentes

¿¿ cuáles son las principales ventajas de los radiadores de aletas unidas?

Sus principales ventajas incluyen alta conductividad térmica, diseño flexible, peso ligero y excelente rendimiento de disipación de calor.

¿¿ cuál es el escenario de aplicación de los radiadores de aletas unidas?

Adecuado para dispositivos electrónicos de alta temperatura como cpu, gpu, módulos de potencia, módulos igbt, inversores e iluminación led.

¿¿ cómo garantizar la calidad de los radiadores?

Los radiadores pasarán por un estricto control de calidad durante la producción para garantizar el cumplimiento de las normas internacionales.

¿Se puede personalizar?

Sí, los radiadores de aletas adhesivas se pueden personalizar de acuerdo con los dibujos y necesidades del cliente.

¿¿ cuáles son los requisitos de mantenimiento y limpieza?

Revise y limpie regularmente la superficie del disipador de calor para garantizar la eficiencia de la disipación de calor y evitar que la acumulación de polvo afecte el rendimiento de la disipación de calor.

¿¿ cuánto dura la vida útil?

A través del uso y mantenimiento correctos, los radiadores de aletas Unidas suelen tener una vida útil más larga.

¿¿ cómo elegir el disipador de calor adecuado?

La selección debe tener en cuenta factores como la Potencia del equipo, el entorno de trabajo, los requisitos de disipación de calor y las características del material.

¿¿ hay muestras?

Sí, sí. ¡Kingka admite pruebas gratuitas, ¡ bienvenido a contactarnos!

Kingka Tech Industrial Limitado

Nos especializamos en mecanizado CNC de precisión y nuestros productos son ampliamente utilizados en la industria de las telecomunicaciones, aeroespacial, automotriz, control industrial, electrónica de potencia, instrumentos médicos, electrónica de seguridad, iluminación LED y consumo multimedia.

Dirección:

Da Long Nueva aldea, ciudad de Xie Gang, ciudad de Dongguan, provincia de Guangdong, China 523598

Correo electrónico:

Teléfono:

+86 1371244 4018