Los disipadores de calor son componentes críticos en la industria de semiconductores, desempeñando un papel vital en la gestión del rendimiento térmico y garantizando la fiabilidad de los dispositivos electrónicos. A medida que los dispositivos semiconductores continúan reduciéndose en tamaño mientras aumentan en densidad de potencia, la gestión térmica efectiva se ha convertido en una piedra angular del diseño electrónico moderno. Este artículo explora las tecnologías detrás de los disipadores de calor, sus aplicaciones en la industria de semiconductores y las tendencias futuras en este campo.

Tecnología y aplicaciones del disipador de calor

1. Visión general de la tecnología del proceso

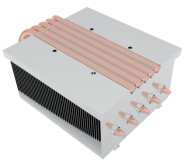

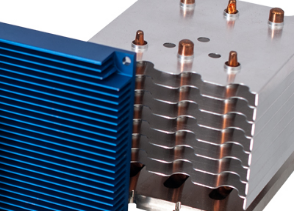

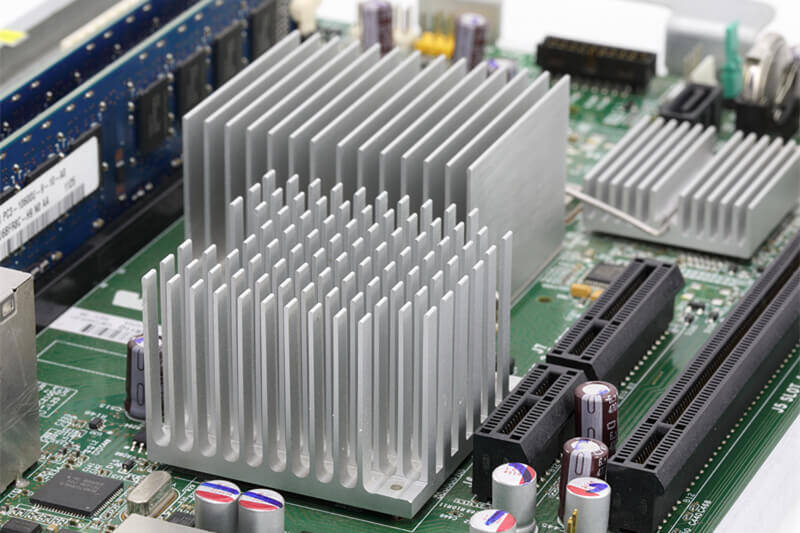

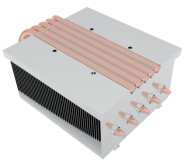

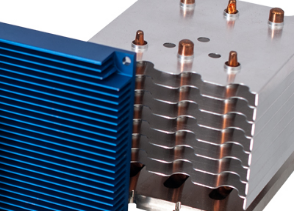

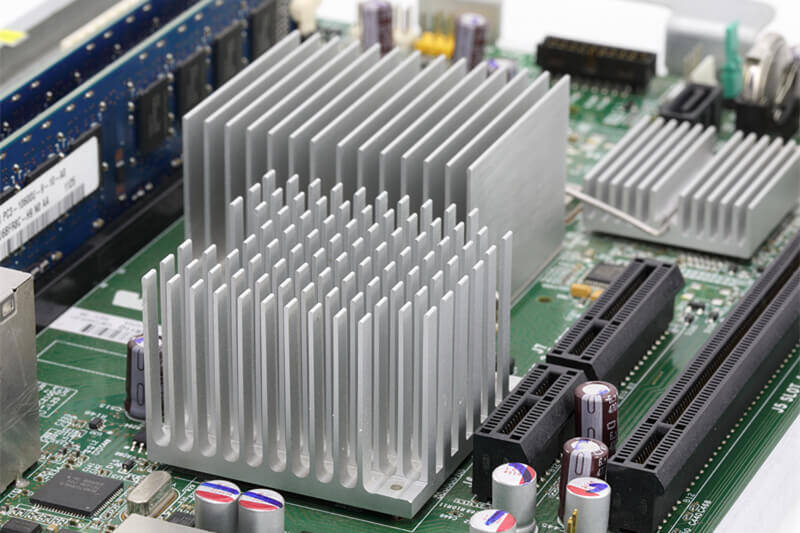

Los disipadores de calor están diseñados para disipar el calor de una superficie sólida, principalmente a través de la conducción y la convección. Están típicamente construidos a partir de materiales de alta conductividad térmica tales como aluminio, cobre o una combinación de ambos. Los procesos de fabricación incluyen extrusión, fundición a presión, mecanizado y, más recientemente, fabricación aditiva para geometrías complejas. Los tratamientos superficiales como el anodizado o el revestimiento mejoran la resistencia a la corrosión y la eficiencia de la transferencia de calor.

1.1 Puntos generales

Para proporcionar un rendimiento óptimo de los dispositivos semiconductores es esencial no exceder la temperatura máxima de unión indicada por el fabricante.

Generalmente, esta temperatura máxima de unión solo puede mantenerse sin excederla ejecutando el dispositivo en cuestión a salidas de potencia más bajas.

En las salidas que se aproximan a los valores máximos, los dispositivos semiconductores tienen que ser enfriados por los denominados disipadores de calor.

El rendimiento térmico de estos disipadores de calor depende principalmente de la conductividad térmica del material del que están hechos, el tamaño de la superficie y la masa.

Además, el color de la superficie, la posición de montaje, la temperatura, la velocidad del aire ambiente y el lugar de montaje tienen una influencia variable en el rendimiento final del disipador de calor de una aplicación a otra.

No hay métodos convencionales internacionales para ensayar sistemas electrónicos de refrigeración o para determinar la resistencia térmica.

1.2. Determinación de la resistencia térmica

La resistencia térmica es el parámetro que es el más importante en la selección del refrigerador, aparte de las consideraciones mecánicas. Para determinar la resistencia térmica se aplica la siguiente ecuación:

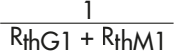

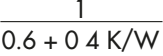

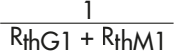

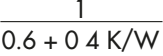

Ecuación 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

En caso de una aplicación en la que no se supere la temperatura máxima de unión, la temperatura debe verificarse.

Cuando se ha medido la temperatura del caso, el uso de la siguiente ecuación permitirá calcular la temperatura máxima de unión:

Ecuación 2: θi = θG + P x RthG

El significado de los determinantes:

θi = temperatura máxima de unión en °C del dispositivo como indica el fabricante. Como «factor de seguridad», esto debe reducirse en 20-30 °C.

θu = temperatura ambiente en °C.

El aumento de la temperatura causado por el calor radiante del disipador de calor debe aumentarse en un margen de 10-30°C.

Δθ = diferencia entre la temperatura máxima de unión y la temperatura ambiente.

θG = temperatura medida de la caja del dispositivo (ecuación 2).

P = potencia nominal máxima del dispositivo en [W] Rth = resistencia térmica en [K/W]

RthG = resistencia térmica interna del dispositivo semiconductor (como indica el fabricante)

RthM = resistencia térmica de la superficie de montaje. Para los casos TO 3 se aplican los siguientes valores aproximados:

1. seco, sin insulatar 0,05 - 0,20 K/W

2. con compuesto térmico/sin aislante 0,005 - 0,10 K/W

3. oblea de óxido de aluminio con compuesto térmico 0,20 - 0,60 K/W

4. oblea de mica (0,05 mm de grosor) con compuesto térmico 0,40 - 0,90 K / W

RthK = resistencia térmica del disipador de calor, que se puede tomar directamente de los diagramas

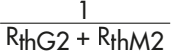

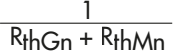

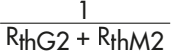

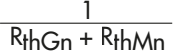

RthGM = suma de RthG y RthM. Para conexiones paralelas de varios transistores, el valor RthGM puede determinarse mediante la siguiente ecuación:

Ecuación 3:  =

=  +

+  + . .. +

+ . .. +

El resultado puede sustituirse en la ecuación 1.

K = Kelvin, que es la medida estándar de las diferencias de temperatura, medida en °C, por lo tanto 1 °C = 1 K.

K/W = Kelvin por vatio, la unidad de resistencia térmica.

Ejemplos de cálculo:

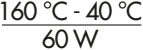

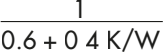

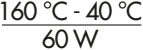

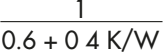

1. Un transistor de potencia TO 3 con una potencia nominal de 60 vatios tiene una temperatura máxima de unión de 180 °C y una resistencia interna de 0,6 K/W a un ambiente de 40 °C con obleas de óxido de aluminio.

¿Qué resistencia térmica se requiere para el disipador de calor?

dado:

P = 60 W R thG = 0,6 K/W

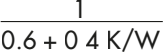

θi = 180 °C - 20 °C = 160 °C (para el margen de seguridad) RthM = 0,4 K/W (valor medio)

θu = 40 °C

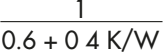

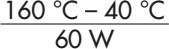

encontrar: RthK usando la ecuación 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Mismas condiciones que las anteriores, pero para tres dispositivos con potencia nominal igualmente distribuida.

Uso de solución ecuación 1 y ecuación 3  =

=  +

+  +

+  =

=  W/K RthGM ges. =

W/K RthGM ges. =  K/W = 0,33 K/W

K/W = 0,33 K/W

El sustituto en la ecuación 1 da: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Con estos valores determinados, la tabulación en la página A 13 - 17 puede usarse para dar una elección de posibles perfiles de disipador de calor. Luego, mediante el examen de los dibujos y curvas, se puede hacer la elección final.

3. Un transistor con una potencia nominal de 50 W y una resistencia térmica interna de 0,5 K/W tiene una temperatura de caja de 40 °C. ¿Cuál es el valor real de la temperatura de unión?

dado:

P = 50 W R thG = 0,5 K/W θG = 40 °C

encontrar: θiusing ecuación 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

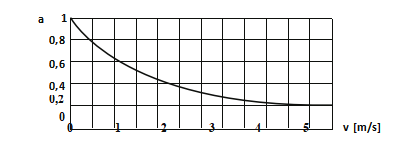

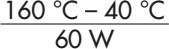

Resistencias térmicas de cualquier perfil con convección forzada

Resistencias térmicas de cualquier perfil con convección forzada

RthKf ≈ a • RthK

RthKf = resistencia térmica con convección forzada

RthK = resistencia térmica con convección natural

a = factor de proporción

El rendimiento, la vida útil y la fiabilidad de los dispositivos semiconductores electrónicos están determinados significativamente por la carga térmica a la que están expuestos los dispositivos. Un exceso de la temperatura máxima de funcionamiento conduce a malfuncionamientos. Un exceso de la temperatura de unión permitida conduce a una destrucción del semiconductor. Para empeorar la situación, existe una tendencia progresiva en la industria de semiconductores para aumentar continuamente las densidades de integración y potencia de los dispositivos electrónicos. Para la solución de problemas térmicos, la primera pregunta es qué tipo de disipación de calor debe considerarse. Para ello existen diferentes procesos disponibles: por medio de convección libre (pasiva) con diferentes soluciones de disipador de calor, por medio de convección forzada (activa con la ayuda de ventiladores, agregados de refrigeración) o por medio de medios fluidos (refrigeración por fluido).

Sin embargo, los dispositivos y sistemas electrónicos tienen muchas condiciones de límite e instalación diferentes. Por lo tanto, la elección de la gestión térmica óptima es a menudo difícil. Sin duda hay posibilidades de encontrar el concepto de disipación de calor adecuado utilizando la resistencia térmica para los cálculos o mediante la prueba y verificación de prototipos directamente en la aplicación, pero hoy en día se solicitan y exigen más que nunca ajustes mecánicos especificados por el cliente. En el cálculo se pueden considerar pequeños postmecanizados mecánicos, tales como roscas integradas adicionales o perforación, con reservas de seguridad en la temperatura de la resistencia térmica, pero modificaciones extensas requieren una inspección repetida de las circunstancias térmicas.

Factores considerados en la simulación térmica

Con la simulación térmica KINGKA, se pueden determinar con precisión las características necesarias del concepto de refrigeración. Basado en conceptos físicos como masa, energía e impulso, el software considera específicamente los requisitos térmicos de la convección natural o forzada. Al mismo tiempo, el sistema disipa el calor a través del fluido. Además, la simulación térmica calcula efectos físicos como la radiación térmica y la turbulencia. Los factores de radiación de diferentes superficies también juegan un papel.

Con la simulación térmica KINGKA, se pueden determinar con precisión las características necesarias del concepto de refrigeración. Basado en conceptos físicos como masa, energía e impulso, el software considera específicamente los requisitos térmicos de la convección natural o forzada. Al mismo tiempo, el sistema disipa el calor a través del fluido. Además, la simulación térmica calcula efectos físicos como la radiación térmica y la turbulencia. Los factores de radiación de diferentes superficies también juegan un papel.

KINGKA estará encantado de asesorarle en detalle sobre el tema de la simulación térmica. Nuestros expertos están a su disposición para cualquier asesoramiento técnico.

2.2 Papel en la industria de semiconductores

Los disipadores de calor desempeñan un papel vital para mantener las temperaturas de la unión dentro de límites seguros, prevenir la fuga térmica y garantizar un funcionamiento estable. Son cruciales para proteger CPU, GPU, semiconductores de potencia (IGBT, MOSFET) y otros componentes sensibles al calor dentro de circuitos integrados y conjuntos electrónicos.

2.3 Áreas clave de aplicación

Computación de alto rendimiento (HPC): esencial para enfriar procesadores en supercomputadoras y centros de datos.

Electrónica Automotriz: Asegura la fiabilidad de los inversores de vehículos eléctricos, sistemas ADAS y unidades de infoentretenimiento.

· Telecomunicaciones: mantiene el rendimiento de las estaciones base y los enrutadores bajo carga pesada.

3. Conclusión

Los disipadores de calor son fundamentales para la capacidad de la industria de semiconductores para gestionar el incesante aumento en la generación de calor. Sus tecnologías de diseño y fabricación continúan evolucionando, abordando las demandas de las aplicaciones emergentes y allanando el camino para soluciones de refrigeración más inteligentes y sostenibles. A medida que la industria empuja los límites del rendimiento y la integración, el papel de la gestión térmica eficaz solo crecerá en importancia.

Resistencias térmicas de cualquier perfil con convección forzada

Resistencias térmicas de cualquier perfil con convección forzada